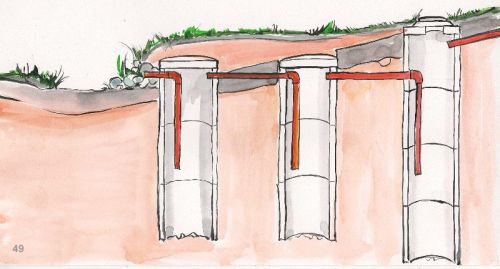

Историки утверждают, что первый колодец, сделанный из камней и других подручных материалов,появился в Индии. Спустя четыре с половиной тысячи лет технологии стали более совершенными. Сегодня балом правят колодезные бетонные кольца, о которых мы вам расскажем далее.

Принцип, применяемый нашими предками тысячи лет назад, используется и по сей день

Общие сведения

Применяют их для установки водоотводных, смотровых и канализационных колодцев. Изготавливаются они из цемента марки не ниже 200 и арматуры диаметром до 1 см.

Достоинства

Отметим в первую очередь их положительные стороны:

- Высокая прочность и солидная долговечность. Такие конструкции с легкостью переживают воздействие грунтовых вод, высокого давления, влаги и других пагубных воздействий. Лишь резка железобетона алмазными кругами способна нарушить их структуру. (См. также статью Железобетонные колодцы: виды.)

Интересно: главный конкурент таких изделий – пластиковые кольца обладают приблизительно такой же прочностью (несмотря на маленький вес).

Однако у них довольно слабая морозостойкость, что не позволяет им опередить своего цементного собрата.

С помощью таких конструкций можно создать дачный септик

- Отличное сочетание цена — качество. Данный фактор в современном мире является одним из самых главных.

- Экологическая чистота. Это позволяет спокойно пить воду из такого колодца.

- Простота изготовления и монтажа. Такое сооружение можно изготовить даже своими руками. При этом не потребуется платонических усилий.

- Комфортная эксплуатация. Благодаря особенностям конструкции (наличие специальных скоб), такие кольца легко чистить.

Марки

Теперь рассмотрим, какие могут быть размеры колодезных бетонных колец. Эти показатели, представленные ниже, контролируются ГОСТ 8020–90.

| Маркировка | Размеры (см) | Масса (кг) | Объем бетона (м3) |

| КС – 7.3 | 70х35х8 | 130 | 0,05 |

| КС – 7.9 | 70х90х8 | 380 | 0,15 |

| КС – 10.3 | 100х30х8 | 200 | 0,08 |

| КС – 10.6 | 100х60х8 | 330 | 0,16 |

| КС – 10.9 | 100х90х8 | 600 | 0,24 |

| КС – 15.6 | 150х60х8 | 670 | 0,265 |

| КС – 15.9 | 150х90х8 | 1700 | 0,40 |

Стоит уточнить, что объем бетона для колодезных колец может разниться в зависимости от марки цемента (незначительно).

В промышленных масштабах размеры соблюдаются очень строго

Самостоятельное изготовление

Если вы загорелись желанием создать такое сооружение самостоятельно, то представленная ниже инструкция специально для вас. Мы подробно разберем данный процесс.

Приготовление раствора

Вначале мы расскажем вам, как приготовить особо прочный раствор. Для достижения максимального результата приобретайте цемент марки не ниже 400.

Совет: специалисты рекомендуют использовать, так называемый «созревший» цемент, от даты производства которого прошло более 30 дней.

Такое вещество обеспечит особую прочность.

На каждую часть цемента берем:

- Гравий (3-4 части).

- Песок (2-2,5).

- Вода (0,5-0,6).

Подготовка инструментария

Для осуществления поставленной задачи вам понадобится, во-первых, просторная строительная площадка, а, во-вторых, определенное оборудование.

Список выглядит следующим образом:

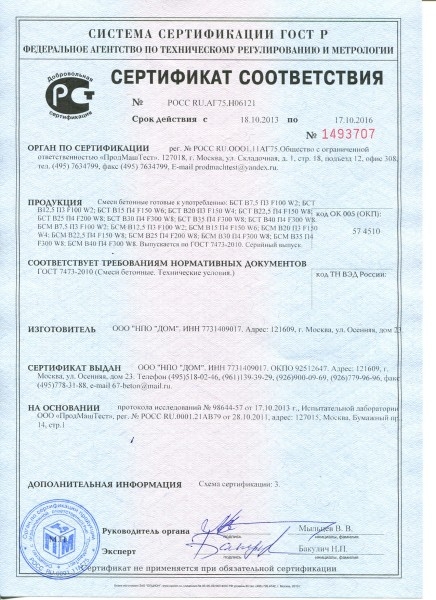

Если вы приобретаете готовый бетон, то требуйте на него сертификат соответствия (как на этом фото)

- Бетономешалка. Если речь идет о больших объемах, лучше приобрести специальное устройство. Если же нет, то будет достаточно нескольких лопат и металлического листа, на котором раствор будет перемешиваться вручную.

- Формы для колец.

- Вибраторная установка.

- Устройства для подъема колец, ибо они имеют внушительный вес (даже самые маленькие).

- Армированный каркас.

Рекомендации по изготовлению формы

Вы можете купить заготовки любого размера. Однако если бюджет у вас строго ограничен, то можете сделать их самостоятельно.

Для этого можете воспользоваться различными подручными материалами:

- Две бочки подходящих диаметров (чтобы одна была больше другой на 8–12 см). Их нужно будет соединить между собой. Также в ход можно пустить старые воздуховоды или трубы.

Совет: вы можете использовать пластиковые элементы.

Если речь идет о небольшом колодце, то такой вариант даже лучше, ибо ПВХ имеет легкий вес и с ним просто работать.

- Если перечисленных «богатств» у вас не оказалось, можно изготовить цилиндрические изделия из стальных листов. Соединить их можно дверными навесами, которые закрепляются посредством сварки.

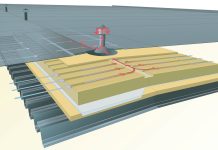

Готовые формы значительно ускоряют процесс

Не забывайте в пространство между стенок сразу установить армирующие прутья. Они придадут конструкции прочность. Также можно воспользоваться готовым армирующим каркасом.

Основной фронт работ

Перед началом заливки следует вспомнить все требования для данной процедуры:

Если все требования соблюдены, можно приступать непосредственно к заливке.

Делаем её в такой последовательности:

- Когда смесь тщательно перемешана, её нужно постепенно добавлять в форму. Делать это нужно постепенно, слоями по 15-20 см. Залив первый слой необходимо тщательно его уплотнить при помощи металлического стержня.

Важно!

Без такой процедуры изделие не получится прочным.

Можно воспользоваться и другими инструментами – лопатами, тяпками и т.д.

- Таким методом необходимо заполнить заготовку наполовину. После этого требуется снять деревянные распорки. (См. также статью Шпаклевка по бетону: как сделать.)

Специалисты рекомендуют проводить гидроизоляцию таких изделий

- Далее требуется наполнить форму полностью. После чего вы должны будете максимально выровнять весь раствор. Поверхность должна получиться идеально ровной, ведь она будет стыковочной. Помните об этом.

- Чтобы добиться максимального уплотнения, применяется строительный вибратор. Он позволяет заполнить все пустоты, придавая конструкции особую прочность. При необходимости добавьте раствора.

- Теперь нужно закрыть заготовку, чтобы обеспечить герметичность и защитить её от ультрафиолета.

- Подождав три-четыре дня, можно разобрать форму. Впрочем, если показатели влажности и температуры находятся в идеальном состоянии, то сделать это можно гораздо быстрее.

- Эту заготовку нельзя передвигать, ибо смесь еще не обрела должную стойкость. Необходимо в течение 6–7 дней поливать её водой. По истечению этого срока она будет готова к транспортировке и установке.

- Алмазное бурение отверстий в бетоне позволит подвести к колодцам трубы. Такая технология позволяет очень быстро и без риска растрескивания сделать отверстие любой толщины.

Заключение

На этом настало время окончить наше повествование, но если у вас остались какие-либо вопросы, то совершенно нет поводов для беспокойства. В представленном видео в этой статье вы найдете дополнительную информацию по данной теме, которая позволит получить на них ответы.