Автомобили в начале 1900-х годов были немногочисленными и дорогими, потому что на их производство уходило много времени. Однако Генри Форд придумал, как сократить и время, и стоимость, интегрировав конвейерные ленты в свою сборочную линию. К 1913 году его новая и усовершенствованная сборочная линия могла производить Model T за два с половиной часа, открыв эру доступного транспорта.

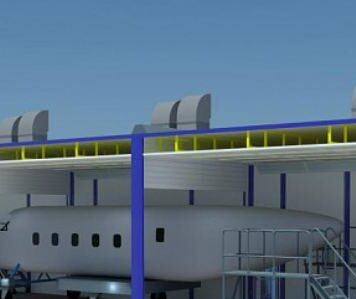

В наши дни практически невозможно найти фабрику или завод, где бы не использовались ленточные конвейеры. Они переправляют готовые изделия из одного конца предприятия в другой, не заставляя людей вставать со своих мест. Эффективность, достигнутая Фордом с его конвейером в 1913 году, была феноменальной, а что еще можно сказать о современных конвейерах?

Рационализация производства с помощью конвейерных лент

Конвейерные ленты могут показаться крупной инвестицией, но малые предприятия нуждаются в них не меньше, чем крупные. Не забывайте, что компании Ford Motor Company было всего десять лет, когда она ввела сборочный конвейер. Поэтому использование имеющихся у вас преимуществ с самого начала гарантирует, что ваш бизнес со временем займет достойное место среди именитых конкурентов.

Такие преимущества важны как никогда, поскольку промышленность в целом претерпевает значительные изменения. Эксперты называют это «Индустрией 4.0», используя цифровые технологии для повышения производительности и взаимосвязанности. Однако этот термин больше не относится только к заводам и фабрикам — в него вовлечены и непромышленные предприятия.

Если вы не занимаетесь производством сложной техники, вам не понадобится такой сборочный конвейер, как у Форда. Тем не менее, вам нужна производственная линия для рационализации процессов и более быстрого удовлетворения спроса. Вот несколько советов, которые помогут вам приступить к созданию конвейерной производственной линии:

- Выберите правильный тип

Конвейерные ленты изготавливаются на заказ для различных отраслей промышленности, работающих с самыми разнообразными предметами. Как правило, они относятся к одному из следующих типов конвейерных систем:

Роликовый конвейер — лента проходит поверх ряда роликов, рассчитанных на определенную скорость и выдерживающих определенный вес. Эта система идеально подходит для предметов, загружаемых под действием силы тяжести, легко перемещая их по помещению.

Плоский ремень — наиболее широко используемый тип, эта система известна своей универсальностью. Лента может состоять из натуральных или синтетических волокон, что позволяет перемещать различные грузы. Промышленные предприятия часто используют системы с плоской лентой.

Модульная лента — эта система идеально подходит для производственных линий, которые должны проходить под углами или в ограниченном пространстве. Лента состоит из взаимосвязанных частей, что облегчает очистку и ремонт. В пищевом производстве обычно используются модульные ленты.

Клиновидная лента — лента состоит из клиньев, обеспечивающих постоянное расстояние между ними даже при движении вверх и вниз. Клинья могут быть изготовлены на заказ в зависимости от типа грузов, которые они будут обрабатывать, от типичной Т-образной формы до перевернутой V-образной.

Sanitary/Washdown — Разработанная для соблюдения санитарных норм, эта система может работать с экстремальными температурами, такими как продукты из морозильной камеры или продукты, выходящие после жарки во фритюре. Она также применяется для стерилизации и мойки.

Выбор правильной конвейерной системы предполагает определение товаров, которые ей придется регулярно обрабатывать. Иногда на производственной линии может потребоваться использование нескольких систем.

- Рассмотрим бережливое производство

Массовое производство, как правило, порождает много отходов, которые занимают драгоценное пространство на рабочем месте. Стартап, который не может позволить себе полноценный завод, должен придумать, как уменьшить количество отходов и максимально эффективно использовать каждый квадратный метр. Эксперты говорят, что принятие принципов бережливого производства — это шаг в правильном направлении.

Бережливое производство (также называемое бережливым производством) подразумевает достижение максимально возможного результата при использовании минимально возможного количества ресурсов. Оптимизируя различные процессы и вызывая у работников чувство коллективизма, «бережливый» завод может предотвратить накопление отходов.

Помимо материальных, отходы также относятся к самой работе. Например, принципы бережливого производства Toyota сокращают три вида отходов, связанных с работой: не приносящую ценности работу, перегрузку и неравномерность. Производственная линия всегда должна стремиться к достижению целей, основанных на принципах бережливого производства, благодаря сочетанию командной работы и модернизации.

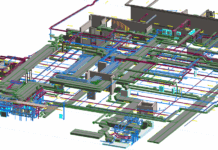

- Разработка блок-схемы технологического процесса

Производственная линия состоит из десятков этапов, каждый из которых включает еще десяток процедур. Визуализация их в виде блок-схемы — эффективный способ определения этапов, на которых необходимы конвейерные ленты и другое тяжелое оборудование. Начните с заказа клиента и закончите подготовкой к отправке готовой продукции.

Для каждого этапа производственной линии укажите необходимое оборудование, среднее время и условия для прохождения контроля качества. В виде обычной блок-схемы укажите процесс для изделий, не прошедших контроль качества. Отлаженная производственная линия должна иметь критическую контрольную точку на каждые два-три этапа, чтобы снизить вероятность брака.

Кроме того, включите в схему шаги, которые необходимо предпринять для обработки избыточных материалов или отмененных заказов. Это может привести к тому, что блок-схема покажется сложной, но она позволит вам увидеть весь процесс до мельчайших деталей, что даст вам представление о нем.

- Минимизация пешеходного движения

Идея установки конвейерных лент заключается в том, чтобы уменьшить необходимость передвижения работников по рабочему пространству. Проектирование рабочего пространства, способствующего пешеходному движению, сводит на нет цель создания сети конвейерных лент. Постройте свою производственную линию таким образом, чтобы максимально сократить расстояние между этапами.

Подумайте о компании Honda и ее производственной системе Assembly Revolution Cell (ARC). Используемая на заводе в Таиланде, система ARC включает в себя четырех рабочих на платформе, которая несет кузов автомобиля и необходимые детали. Все, что нужно для сборки автомобиля, уже находится на платформе, что сокращает ненужные перемещения и повышает эффективность.

Каким бы замысловатым это ни казалось, объединение нескольких процессов в одном месте снижает нагрузку на рабочих и оборудование. Пусть конвейерные ленты преодолевают расстояние, а ваши рабочие остаются на месте.

Независимо от того, будет ли конвейерная лента иметь решающее значение или нет, постоянный рост технологий и спрос на качество требуют наличия производственной линии. Предприятия с эффективной производственной линией находятся в отличном положении, чтобы пожинать плоды производства большего количества продукции за меньшее время и с меньшими затратами. Чтобы выжить и процветать в этом бизнес-климате, они должны начать думать о будущем, как Форд мечтал о создании «автомобиля для великого множества».