Современная металлургия находится на пороге новой эры, где инновационные технологии становятся ключевым фактором роста и конкурентоспособности. В условиях глобальной конкуренции и растущих требований к качеству продукции, предприятия металлопроката все чаще обращаются к передовым решениям, чтобы повысить эффективность производства и улучшить характеристики своей продукции.

Одним из наиболее перспективных направлений является внедрение автоматизированных систем управления и искусственного интеллекта в процессы прокатки и обработки металла. Эти технологии позволяют оптимизировать работу оборудования, снизить производственные издержки и минимизировать брак. Например, использование систем компьютерного зрения и машинного обучения помогает контролировать качество продукции в режиме реального времени, что значительно повышает ее надежность и долговечность. Больше актуальной информации можно узнать на сайте mkseverozapad.ru.

Кроме того, цифровизация производства открывает новые возможности для интеграции данных и анализа больших объемов информации. Это позволяет предприятиям прогнозировать возможные сбои в работе оборудования, планировать техническое обслуживание и модернизацию производственных линий. Таким образом, современные технологии не только повышают производительность, но и способствуют созданию более гибких и адаптивных производственных систем.

Технологии улучшения качества металлопроката

Современные технологии играют ключевую роль в повышении качества металлопроката, обеспечивая более высокие стандарты прочности, долговечности и точности. Внедрение инновационных решений позволяет производителям удовлетворять растущие требования рынка и сокращать производственные издержки.

Автоматизация производственных процессов

Одним из главных направлений улучшения качества является автоматизация производственных линий. Использование роботизированных систем и систем управления на базе ИИ позволяет минимизировать человеческий фактор, снизить вероятность ошибок и обеспечить стабильность параметров продукции. Автоматизированные линии способны оперативно адаптироваться к изменениям в технологических процессах, что повышает гибкость производства и качество конечного продукта.

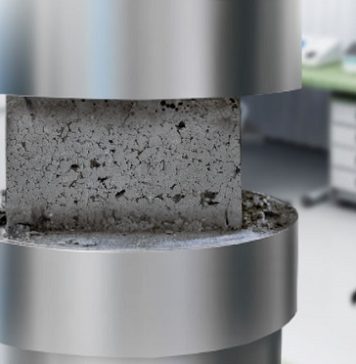

Применение прогрессивных материалов и технологий обработки

Внедрение новых материалов, таких как сплавы с улучшенными характеристиками, и современных методов обработки, включая гидроабразивную резку и лазерную сварку, позволяет добиться высокой точности и прочности металлопроката. Технологии наноинженерии и модификации поверхности увеличивают стойкость к коррозии и износу, что значительно продлевает срок службы продукции. Такие решения не только повышают качество, но и расширяют сферу применения металлопроката в различных отраслях.

Роботизация процессов обработки металла

Роботизация стала ключевым фактором в модернизации производственных процессов в металлопрокате. Современные роботизированные системы позволяют значительно повысить точность, скорость и безопасность обработки металла.

- Автоматизация сварочных процессов: Использование роботов-сварщиков обеспечивает стабильное качество швов, снижает расход материалов и минимизирует риск человеческой ошибки.

- Токарная и фрезерная обработка: Роботизированные станки с ЧПУ позволяют обрабатывать сложные геометрические формы с высокой точностью, что особенно важно для производства высокотехнологичных изделий.

- Контроль качества: Системы машинного зрения, интегрированные с роботами, обеспечивают автоматизированный контроль поверхности и размеров металлических изделий, сводя к минимуму брак.

Ключевые преимущества роботизации:

- Повышение производительности: Роботы способны работать круглосуточно без перерывов, что значительно увеличивает объемы производства.

- Снижение затрат на персонал: Автоматизация позволяет сократить количество операторов, задействованных в рутинных и опасных процессах.

- Улучшение качества продукции: Благодаря высокой точности и отсутствию человеческого фактора, роботизированные системы обеспечивают стабильное качество выпускаемой продукции.

Применение роботизированных технологий в металлообработке открывает новые возможности для инновационного развития предприятий, позволяя адаптироваться к требованиям современного рынка.

Применение 3D-печати в металлургии

3D-печать в металлургии открывает новые возможности для создания сложных конструкций и повышения качества продукции. Эта технология позволяет изготавливать детали с высокой точностью, минимизируя отходы материала и снижая затраты на производство.

Преимущества 3D-печати

Одним из ключевых преимуществ 3D-печати является возможность создания уникальных форм, недоступных при традиционных методах обработки. Это позволяет оптимизировать конструкции, улучшить их прочность и функциональность. Кроме того, технология сокращает время производственного цикла, что особенно важно для быстро меняющегося рынка.

Применение в металлопрокате

В металлопрокате 3D-печать используется для создания матриц, штампов и других инструментов, требующих высокой точности. Также эта технология применяется для производства сложных компонентов, которые трудно или невозможно изготовить традиционными методами. Это способствует повышению эффективности производства и расширению ассортимента продукции.

Энергосберегающие решения для производства

В условиях растущих требований к энергоэффективности производственных процессов, внедрение энергосберегающих технологий становится ключевым фактором для повышения конкурентоспособности предприятий металлопроката. Современные решения позволяют не только снизить затраты на энергоресурсы, но и улучшить экологические показатели производства.

Использование энергоэффективного оборудования

Одним из основных направлений энергосбережения является модернизация оборудования. Применение преобразователей частоты для управления электродвигателями, энергосберегающих нагревательных элементов и систем рекуперации тепла позволяет значительно сократить потребление электроэнергии. Например, установка частотно-регулируемых приводов (ЧРП) на прокатных станах снижает энергопотребление на 20-30% за счет оптимизации режимов работы.

Внедрение систем рекуперации энергии

Системы рекуперации энергии позволяют возвращать в производственный цикл тепловую и механическую энергию, которая обычно теряется. Например, тепло отходящих газов можно использовать для подогрева сырья или вспомогательных процессов. Также актуально применение установок для рекуперации энергии при холодной прокатке, где часть энергии возвращается в систему для повторного использования. Эти решения способствуют снижению общих затрат на энергоресурсы и повышению эффективности производства.