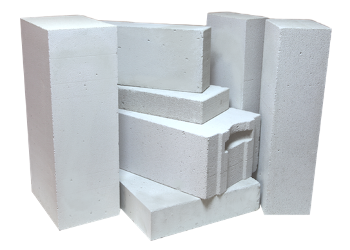

Выбирая подходящие строительные материалы, домовладельцы, отдают предпочтение тем из них, которые просты в обращении, экономичны и обладают высокой несущей способностью. К таковым относится автоклавный газобетон. О его преимуществах и технологии производства пойдет речь в нашей статье.

Автоклавные блоки

Преимущества автоклавного газобетона

Автоклавные газобетонные блоки наделены множеством положительных свойств.

Но среди них можно выделить ряд основных черт, которые являются основными преимуществами данного материала:

- противопожарная безопасность – газобетон не горит и не выделяет при нагревании вредных веществ. Более того, он способен до семи часов выдерживать воздействие открытого пламени;

- крупные габариты – объемы этого изделия таковы, что 1 блок является заменой 20 кирпичам, что приводит к сокращению сроков строительства;

- простота работы – у блоков небольшой вес, поэтому с ними сможет работать даже один человек;

- идеальная геометрия — газобетонные блоки автоклавного твердения имеют стороны с отклонениями не более 1-2 миллиметров. Это позволяет создавать из таких элементов идеально ровные стенки, не требующие внутреннего оштукатуривания. Их обычно сразу шпатлюют;

- аккумуляция тепла – газобетон способен аккумулировать тепло, то есть вначале накапливать, а затем отдавать его. Это очень полезно для создания благоприятного микроклимата в доме;

- устойчивость к микроорганизмам – блоки не гниют и не покрываются плесенью, поскольку материал, из которого они сделаны, не представляет интереса для микроорганизмов.

Также к преимуществам надо отнести тот факт, что данный материал можно легко распилить ножовкой. В случае с обычными бетонными изделиями для этого понадобилась бы резка железобетона алмазными кругами.

Блоки можно легко разрезать ножовкой

Однако, в процессе монтажа коммуникаций вам все равно придется использовать такой метод, как алмазное бурение отверстий в бетоне. Оно необходимо, например, при установке розеток в бетонной стене.

К недостаткам автоклавного газобетона относится лишь его высокая цена. Также следует отметить, что найти хорошего поставщика подобной продукции не так просто.

Совет!

Чтобы приобрести качественные изделия, созданные в соответствии с строительными нормативами, нужно обращаться к крупным и хорошо зарекомендовавшим себя производителям или их официальным дилерам.

Мелкие, кустарные производства, часто нарушают технологию создания материала, что приводит к его низкому качеству.

Состав автоклавного газобетона

Названный материал состоит из нескольких компонентов, которые находятся в определенном процентном соотношении друг с другом. Эти пропорции вы можете увидеть в нижеприведенной таблице.

| Компоненты | Процент от общей массы состава |

| Портландцемент | 35-49% |

| Известняк | 12-26% |

| Силикат кальция | 2,6% |

| Хлориды кальция | 0, 18 -0, 25% |

| Алюминиевая пудра | 0, 06- 0, 1% |

| Вода | Оставшиеся % |

Для получения состава с определенным объемным весом используется конкретная инструкция по смешиванию. В ней прописано, сколько килограмм каждого вещества необходимо для получения 1м³ смеси.

Технология производства автоклавных газоблоков

Давайте рассмотрим поэтапно весь производственный цикл, который необходим для создания строительных блоков. Кроме того, определимся с тем, какое требуется оборудование для производства автоклавного газобетона.

Совет!

Для данной цели специалисты рекомендуют использовать производственные линии фирмы «Wehrhahn», поскольку они являются одними из лучших машин в данной сфере.

Помол песка

В аппарате под названием шаровая мельница происходит мокрый помол песка. Получившийся в итоге продукт – песчаный шлам, направляется в шламовые бассейны с установленными в них мешалками.

На фото — шаровая мельница

Там он обрабатывается до необходимой плотности, после чего с помощью насоса он подается на следующий участок, где происходит смешивание и дозирование материала. Туда же отправляется и дисперсия из алюминиевой пасты и воды – это предусматривает существующая технология производства автоклавного газобетона.

Смешивание и дозирование

Смешивание ингредиентов

Песочный шлам, цемент, вода, известь, а также алюминиевая суспензия перемешиваются в смесителе, после чего полученный состав разливается по формам. В них происходит химическая реакция, приводящая к выделению водорода, из-за которого автоклавный газобетон приобретает пористую структуру.

После этого весь массив помещается в камеру созревания, где он набирает твердость. После достижения требуемой прочности опалубка форм убирается.

Нарезка блоков

Массив перед резкой

Для данного этапа работы потребуется такое оборудование для производства газобетонных блоков автоклавного твердения как нарезочная машина.

Порядок действий при этом следующий:

Массив после резки

Заметим, что удаленные остатки не выбрасываются в отходы, а отправляются на переработку. Из них получается обратный шлам, который используется вновь, что снижает затраты на производство.

Автоклавирование

Загрузка массива в автоклаву

После нарезки блоков осуществляется автоклавная обработка газобетона. Для этого весь имеющийся материал устанавливается на тележки, которые закатываются в специальную печь – автоклав. В ней происходит пропаривание изделий. В результате их структура становится особенной, отличающейся от той, которую имеет неавтоклавированный бетон.

Сортировка и упаковка

После автоклавной обработки блоки отправляются на следующий производственный участок, где осуществляется их сортировка и упаковка. Для этого вначале используется разделительная машина. С ее помощью весь массив делится по горизонтальным швам.

Упакованный материал

Далее, включается в работу аппарат перестановки. Он помещает изделия на деревянные поддоны и направляет их на участок упаковки. Там работники цеха своими руками оборачивают их термоусадочной пленкой и отправляют на склад.

Вывод

Автоклавные газоблоки способны аккумулировать тепло, кроме того, они пожаробезопасны, не подвержены гниению и имеют идеально ровные формы. Основными компонентами таких изделий является портландцемент и известняк.

Производство автоклавного газобетона включает в себя подготовку песка, создание смеси, нарезку блоков, их обработку в автоклаве, сортировку и упаковку. Узнать больше информации про автоклавный газобетон вы сможете из видео в этой статье.