Для поддержания оптимальной работы чиллеров рекомендуется проводить регулярное техническое обслуживание чиллеров. Это позволяет избежать непредвиденных поломок и снизить эксплуатационные расходы. Начните с проверки уровня хладагента и состояния компрессоров. Эти компоненты часто подвергаются износу и требуют особого внимания. Замена масла и фильтров также критична для обеспечения стабильной работы системы.

Обратите внимание на состояние теплообменников. Загрязнения и коррозия могут значительно снизить их эффективность. Периодическая чистка и проверка на утечки помогут сохранить производительность чиллера на высоком уровне. Использование современных антикоррозийных покрытий и регулярная замена воды в системе охлаждения также способствуют долговечности оборудования.

Не забывайте о контроле параметров работы системы. Температура, давление и расход хладагента должны соответствовать рекомендациям производителя. Современные системы мониторинга позволяют отслеживать эти параметры в реальном времени и своевременно реагировать на отклонения. Это особенно важно для предотвращения аварийных ситуаций и минимизации простоев.

Обслуживание электрической части чиллера также требует внимания. Проверка состояния проводки, контактов и предохранителей поможет избежать коротких замыканий и перегрева. Регулярная смазка подвижных частей и проверка состояния реле и датчиков обеспечат надежную работу электрических компонентов.

Для обеспечения бесперебойной работы чиллера рекомендуется заключить договор на техническое обслуживание с проверенной компанией. Плановые визиты специалистов и аварийное обслуживание помогут минимизировать риски и сохранить оборудование в рабочем состоянии. Инвестиции в профессиональное обслуживание окупаются за счет снижения затрат на ремонт и повышения срока службы чиллера.

Техническое обслуживание и диагностика чиллеров

Регулярно проверяйте состояние фильтров и трубопроводов. Загрязнённые фильтры и засоренные трубопроводы снижают эффективность работы чиллера. Очистка фильтров и промывка трубопроводов должны проводиться не реже одного раза в квартал.

Контролируйте уровень масла в системе. Недостаток масла может привести к износу компрессора и других движущихся частей. Проверяйте уровень масла ежемесячно и добавляйте его при необходимости.

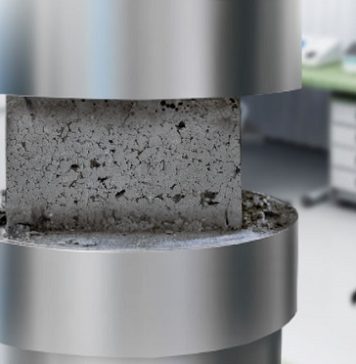

Проверяйте работу компрессора. Компрессор – сердце чиллера. Регулярно измеряйте температуру и давление на входе и выходе компрессора. Отклонения от нормы могут указывать на неисправности.

Обратите внимание на состояние конденсатора и испарителя. Очистка этих элементов от пыли и грязи должна проводиться два раза в год. Это поможет поддерживать оптимальную температуру и давление в системе.

Регулярно проверяйте герметичность системы. Утечки хладагента могут значительно снизить производительность чиллера. Используйте специальные устройства для обнаружения утечек и устраняйте их незамедлительно.

Используйте современные диагностические приборы. Эти устройства помогут своевременно выявить потенциальные проблемы и предотвратить серьёзные поломки. Например, анализаторы газов и датчики температуры могут предоставить точную информацию о состоянии системы.

Обязательно ведите журнал технического обслуживания. Записывайте все проведённые работы, результаты диагностики и заменённые компоненты. Это поможет отслеживать изменения в работе чиллера и планировать будущие мероприятия по обслуживанию.

Обращайтесь за помощью к специалистам. Если возникли сложности с диагностикой или ремонтом, не откладывайте обращение к квалифицированным специалистам. Своевременное вмешательство профессионалов поможет избежать дорогостоящих ремонтов и простоев.

Ремонт и замена компонентов чиллеров

Регулярно проверяйте состояние компрессора. При обнаружении масляных утечек или повышенного шума, обратитесь к специалисту. Компрессор – сердце чиллера, его замена требует аккуратности и знаний. Используйте только оригинальные запчасти, соответствующие модели оборудования.

Осмотрите конденсатор и испаритель. Очистите их от пыли и грязи, так как засорение снижает эффективность охлаждения. При наличии повреждений или коррозии, замените эти компоненты. Убедитесь в правильном креплении и герметичности соединений.

Проверьте состояние вентиляторов. Убедитесь в их исправности и отсутствии вибраций. Если лопасти повреждены или вентилятор работает с перебоями, замените его. Это обеспечит стабильный воздушный поток и предотвратит перегрев.

Обслуживайте систему управления. Проверьте датчики температуры и давления, а также контроллеры. При обнаружении неисправностей или ошибок в работе, замените поврежденные элементы. Используйте современные программные обновления для улучшения работы системы.

Регулярно меняйте фильтры. Загрязненные фильтры снижают производительность и могут привести к поломкам. Используйте фильтры, рекомендованные производителем, и меняйте их каждые 3-6 месяцев в зависимости от условий эксплуатации.

Обратите внимание на трубопроводы. Проверьте их на наличие утечек и коррозии. При обнаружении проблем, замените поврежденные участки. Используйте качественные материалы и герметики для обеспечения надежности системы.

Обслуживайте теплообменники. Очистите их от накипи и грязи, так как это снижает теплопередачу. При необходимости, замените теплообменники на новые. Убедитесь в правильной установке и герметичности соединений.

Проверьте состояние расширительного бака. Убедитесь в его исправности и отсутствии утечек. При обнаружении повреждений, замените бак. Это предотвратит излишнее давление в системе и обеспечит стабильную работу.

Регулярно контролируйте уровень хладагента. Низкий уровень может привести к поломкам компрессора. При необходимости, добавьте хладагент, соответствующий типу чиллера. Используйте только качественные материалы и инструменты для заправки.

Обслуживайте насосы. Проверьте их на наличие вибраций и шума. При обнаружении неисправностей, замените насосы. Это обеспечит стабильный поток жидкости и предотвратит перегрев системы.

Регулярно проверяйте состояние электрических компонентов. Убедитесь в исправности проводки, реле и предохранителей. При обнаружении повреждений, замените неисправные элементы. Это предотвратит короткое замыкание и обеспечит безопасную работу.

Мониторинг и оптимизация работы чиллеров

Используйте системы мониторинга для отслеживания параметров работы чиллеров. Это позволит вам оперативно реагировать на изменения температуры, давления и потребления энергии. Установите датчики на ключевых узлах системы, чтобы получать точные данные в реальном времени.

Анализируйте данные мониторинга для выявления трендов и аномалий. Регулярный анализ поможет выявить потенциальные проблемы на ранних стадиях и предотвратить сбои. Современные системы мониторинга предоставляют отчеты и графики, которые упрощают интерпретацию данных.

Настройте уведомления и предупреждения для критических параметров. Это обеспечит своевременное реагирование на отклонения от нормы. Например, при превышении допустимого уровня температуры система может автоматически отправить уведомление на смартфон или электронную почту.

Оптимизируйте режимы работы чиллеров в зависимости от нагрузки. Используйте данные мониторинга для настройки оптимальных режимов работы. Это позволит снизить энергопотребление и продлить срок службы оборудования. Например, в периоды низкой нагрузки можно снизить производительность чиллера, что уменьшит потребление энергии.

Проводите регулярное техническое обслуживание на основе данных мониторинга. Это позволит предотвратить износ компонентов и поддерживать систему в рабочем состоянии. Плановое обслуживание должно включать проверку состояния фильтров, компрессоров и теплообменников.

Интегрируйте системы мониторинга с системами управления зданием (BMS). Это обеспечит централизованный контроль и управление всеми инженерными системами. BMS позволяет автоматизировать процессы и улучшить координацию между различными системами здания.

Обучите персонал работе с системами мониторинга и оптимизации. Это повысит эффективность эксплуатации чиллеров и уменьшит вероятность ошибок. Регулярные тренинги помогут персоналу быть в курсе последних технологий и методов.

Используйте данные мониторинга для планирования модернизации и замены оборудования. Анализ данных позволит определить, когда оборудование начинает терять эффективность и требует замены. Это поможет избежать внезапных сбоев и минимизировать затраты на ремонт.