Токарные работы – это один из самых распространенных и востребованных видов механической обработки металлов и других материалов, позволяющий получать детали вращения с высокой точностью и качеством поверхности. Благодаря своей универсальности, токарная обработка применяется в самых разных отраслях промышленности – от машиностроения и авиастроения до приборостроения и ювелирного дела. Современные токарные станки с ЧПУ (числовым программным управлением) обеспечивают высокую производительность и возможность изготовления сложных деталей с минимальными допусками. Именно токарные работы, выполненные квалифицированными специалистами, являются основой для создания множества механизмов и устройств, окружающих нас в повседневной жизни.

Суть и принцип токарной обработки:

- Основное движение – вращение заготовки: Заготовка закрепляется в патроне токарного станка и вращается с определенной скоростью.

- Движение подачи – перемещение режущего инструмента: Режущий инструмент (токарный резец) перемещается вдоль или поперек заготовки, снимая слой материала и формируя нужную деталь.

- Разнообразие операций: Токарные работы включают в себя различные операции: обточку, расточку, подрезку торцов, отрезку, нарезание резьбы, сверление, зенкерование и развертывание.

- Формирование деталей вращения: Токарные работы предназначены для изготовления деталей, имеющих форму тел вращения: валов, осей, дисков, фланцев, втулок, колец и т.д.

Основные виды токарных работ:

- Обточка (точение): Снятие слоя материала с наружной поверхности заготовки для придания ей нужного диаметра и формы.

- Расточка: Увеличение диаметра внутреннего отверстия в заготовке.

- Подрезка торцов: Обработка торцевых поверхностей заготовки для придания им ровной и перпендикулярной формы.

- Отрезка: Разделение заготовки на части с помощью режущего инструмента.

- Нарезание резьбы: Формирование резьбы на наружной или внутренней поверхности заготовки.

- Сверление: Получение отверстий в заготовке с помощью сверла.

- Зенкерование: Обработка отверстий для придания им конической или цилиндрической формы.

- Развертывание: Точная обработка отверстий для достижения высокой точности и чистоты поверхности.

Оборудование для токарных работ:

- Токарные станки: Универсальные токарные станки, токарно-винторезные станки, токарно-карусельные станки, токарные автоматы и полуавтоматы.

- Токарные станки с ЧПУ: Обеспечивают высокую точность, производительность и возможность изготовления сложных деталей.

- Режущий инструмент: Токарные резцы различных типов и размеров, сверла, зенкеры, развертки, метчики, плашки.

- Измерительный инструмент: Штангенциркули, микрометры, нутромеры, индикаторы.

- Вспомогательный инструмент: Патроны, оправки, люнеты, центры.

Материалы, обрабатываемые на токарных станках:

- Металлы: Сталь (углеродистая, легированная, нержавеющая), чугун, алюминий, медь, бронза, титан.

- Пластмассы: Полиэтилен, полипропилен, поливинилхлорид, полиамид, поликарбонат.

- Древесина: Различные породы дерева.

- Композитные материалы: Текстолит, стеклотекстолит.

Преимущества токарных работ:

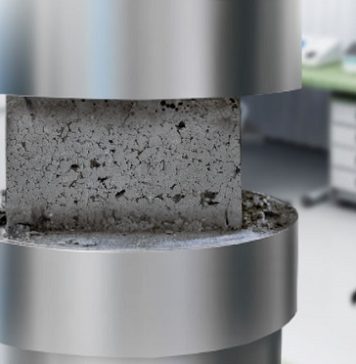

- Высокая точность обработки: Возможность получения деталей с минимальными допусками.

- Высокое качество поверхности: Возможность получения гладкой и чистой поверхности деталей.

- Универсальность: Возможность обработки различных материалов и изготовления деталей сложной формы.

- Производительность: Современные токарные станки с ЧПУ обеспечивают высокую производительность и возможность автоматизации процесса обработки.

- Экономичность: Токарная обработка может быть экономически выгодной при серийном производстве деталей.

Применение токарных работ в различных отраслях промышленности:

- Машиностроение: Изготовление валов, осей, шестерен, втулок, колец и других деталей машин и механизмов.

- Авиастроение: Изготовление деталей авиационных двигателей, шасси и других компонентов самолетов.

- Приборостроение: Изготовление деталей приборов и инструментов.

- Нефтегазовая промышленность: Изготовление деталей оборудования для добычи и переработки нефти и газа.

- Ювелирное дело: Изготовление ювелирных изделий.

- Медицина: Изготовление медицинских инструментов и имплантатов.

Требования к специалистам, выполняющим токарные работы:

- Знание основ материаловедения, металлообработки и технологии токарных работ.

- Умение читать чертежи и технологическую документацию.

- Навыки работы на токарных станках различных типов.

- Умение пользоваться измерительным инструментом.

- Знание правил техники безопасности при работе на токарных станках.

- Ответственность, внимательность и аккуратность.

Современные тенденции в токарной обработке:

- Использование станков с ЧПУ: Повышение точности, производительности и автоматизации процесса обработки.

- Разработка новых режущих инструментов: Создание более прочных и износостойких режущих инструментов.

- Применение новых технологий обработки: Использование лазерной и электроэрозионной обработки для изготовления сложных деталей.

- Автоматизация и роботизация производства: Внедрение автоматизированных систем управления и роботизированных комплексов для повышения производительности и снижения затрат.

Заключение:

Токарные работы играют важную роль в современной промышленности, обеспечивая возможность изготовления деталей высокой точности и качества. Развитие технологий токарной обработки позволяет решать все более сложные задачи и создавать новые изделия, востребованные в различных отраслях. Квалифицированные специалисты и современное оборудование – залог успешного выполнения токарных работ и получения деталей, отвечающих самым высоким требованиям.